激光切割機運行時出現異常(比如斷電��、急停����、撞刀、程序錯亂等)后����,重新找回零點是一個非常關鍵的操作�。如果零點不準����,輕則導致切割尺寸錯誤,重則導致撞機����,損壞設備�。下面提供一個系統性的排查和找回零點的步驟指南�����。

第一步:安全第一,緊急處理

1. 按下急停按鈕:發生異常的第一時間,立即按下控制面板或機身上的急停按鈕���。

2. 關閉激光電源:為防止意外出光,將激光器的電源關閉。

3. 觀察現場:檢查工作臺上有無工件移位���、障礙物、鏡片或噴嘴是否損壞。如有��,先清理和更換��。

第二步:理解“零點”的概念

激光切割機通常有以下幾個“零點”:

· 機器零點(機械原點):這是機床制造商在導軌上設置的物理位置����,通過限位開關或伺服電機編碼器的Z脈沖信號確定。它是機床坐標系的絕對基準���,通常不允許用戶隨意更改。

· 工件零點(編程原點):這是您在編程軟件(如CAD/CAM)中為當前要切割的工件設置的起點��。它是相對于機器零點的����。

· 當前坐標:切割頭當前所在位置的坐標值。

我們的目標:在發生異常后����,讓機床的“當前坐標”與“機器零點”重新建立正確的對應關系���,然后根據需要對“工件零點”�。

第三步:系統性的找回零點步驟

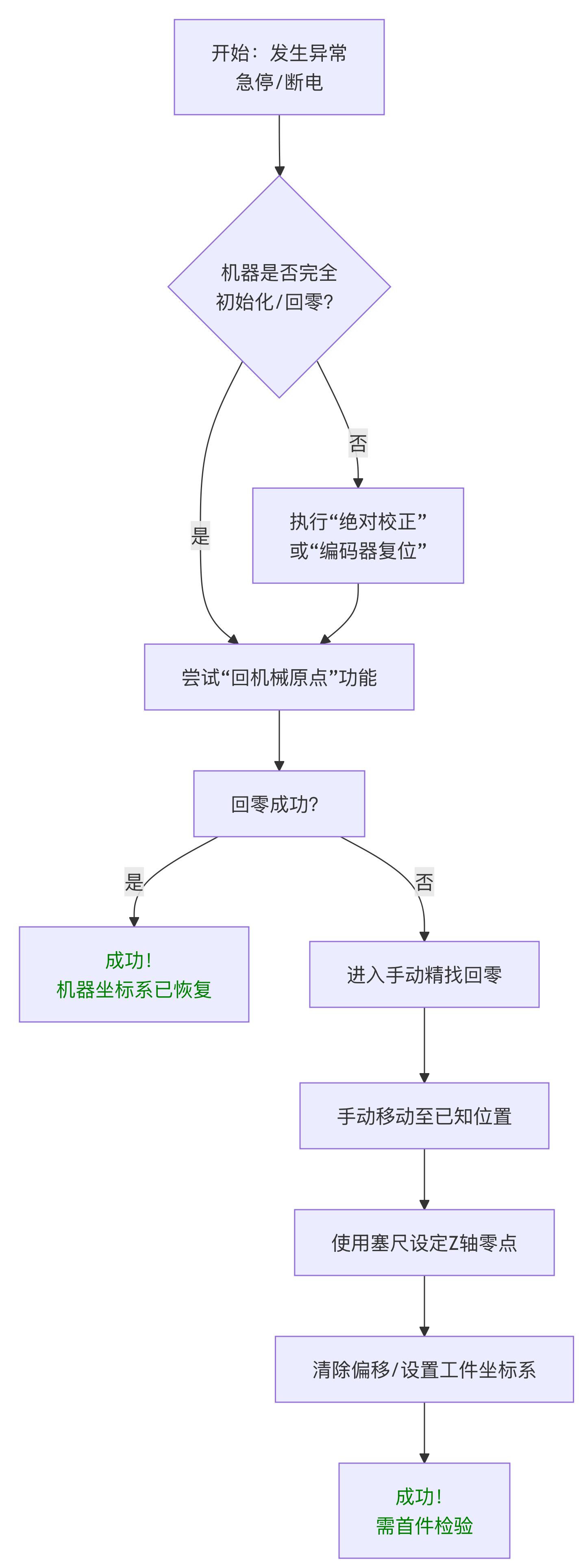

請嚴格按照以下流程圖進行操作�,它涵蓋了從簡單到復雜的各種情況:

情況分析與具體操作:

1. 標準操作:執行“回機械原點”

這是最常用、最首選的方法���。在控制系統上通常有一個名為 “回原點”、“回機械原點”�����、“Go Home” 或 “Ref” 的按鈕���。

· 操作:確保工作臺面無障礙后���,點擊這個按鈕��。機床會自動按照設定好的順序(通常是X軸、Y軸、最后Z軸)移動,去尋找各軸的限位開關�,從而校準機器坐標系�����。

· 結果:成功后,控制軟件上顯示的坐標通常會被重置為機器零點坐標(可能是0,0,0,也可能是某個固定值,如X1000,Y1500��,具體看機床設計)�����。

· 注意:如果機器因為限位開關損壞����、電機堵轉等原因無法完成回零��,則會報警�,需要聯系維修人員����。

2. 當“回機械原點”失敗或不準時:手動精找回零

如果自動回零后,您發現切割起點還是有偏差��,或者機器無法完成自動回零��,可以采用此方法�。

· a. 準備一個參考點:

· 在工作臺上找一個已知的��、精確的物理位置。最好的選擇是之前切割過一個帶孔的廢料�����,或者利用床身的某個基準邊����。

· 使用百分表或尋邊器可以極大地提高精度。

· b. 手動移動切割頭:

· 將切割頭手動(使用手輪或低速點動模式)移動到參考點的正上方���。

· 對于X、Y軸:讓激光光束(或一個很細的激光筆/紅光指示)對準參考孔的中心或參考邊的特定位置�����。

· 對于Z軸(高度):這是關鍵!使用一張塞尺(或一張名片)放在材料表面��,手動緩慢下降Z軸�����,直到噴嘴剛好接觸到塞尺���,有輕微的阻力感即可�。

· c. 設定零點:

· 在控制系統上��,找到 “設置當前點為工件零點”��、“設定坐標系”(G92/G54)等功能。

· 將此時切割頭的位置設定為新的工件坐標系零點(例如G54坐標系)���。

· 更穩妥的做法是,先“回機械原點”�����,然后記下參考點在機器坐標系中的坐標�����,再將這個坐標值輸入到工件坐標系偏移(如G54)中。

3. 伺服驅動器報警后的絕對位置丟失

一些使用絕對式編碼器的伺服系統��,在斷電后可能由于保持電池沒電等原因����,會報警“絕對位置丟失”。

· 操作:這時需要執行 “絕對位置校正” 或 “編碼器復位” ���。這個操作通常需要進入伺服驅動器的參數設置界面,嚴格按照設備說明書步驟進行����。如果不熟悉����,強烈建議聯系設備廠家或專業維修人員����。

第四步:驗證零點是否正確

找回零點后,切勿直接開始切割正式產品����!

1. 空運行:在空氣中(不開激光)運行一遍切割程序����,觀察切割頭的移動軌跡是否與預期完全一致��,是否會撞到夾具或臺面。

2. 試切:在廢料上進行實際切割。最好切一個帶圓孔和方孔的簡單圖形����。

3. 測量:使用卡尺精確測量試切件的輪廓尺寸和孔位尺寸���,與圖紙進行比對����。如果尺寸完全正確���,說明零點已找回成功���。

總結與預防

· 日常預防:定期檢查限位開關是否靈敏��,保持導軌和絲杠清潔�����。

· 操作習慣:在程序開始和結束時,加入回零指令��。關機時,按照正常流程關機。

· 做好標記:可以在工作臺上做一個永久的、不易損壞的基準標記,以便在異常發生時快速定位����。

· 熟讀說明書:不同品牌和系統的激光切割機���,回零操作和參數設置略有不同���,務必仔細閱讀設備操作手冊���。

如果以上方法都無法解決您的問題,或者您不確定如何操作,最安全��、最有效的辦法是立即聯系設備供應商的技術支持���,由專業工程師進行指導或現場維修�����。